Composites – Patrones completos

Los trabajos avanzan a buen ritmo en Norco, con la construcción del fuselaje, las alas y los componentes compuestos del Axe EVTOL ya en marcha.

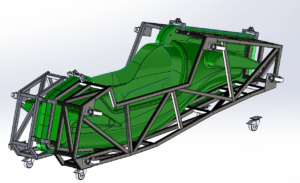

Como se muestra a continuación, el utillaje se está construyendo utilizando patrones a tamaño real mecanizados por CNC, a partir de los cuales se moldeará el utillaje. El utillaje del fuselaje está dividido verticalmente con los laminados colocados en cada mitad, lo que permite la posibilidad de curado en una sola pieza.

El proceso de fabricación del fuselaje, los revestimientos de las alas y las patas del tren de aterrizaje es la infusión de resina, que proporciona moldes de bajo contenido en huecos, repetibles y ligeros a bajo coste.

El fuselaje está construido en sándwich, con capas exteriores de tejido de remolque de carbono y capas interiores híbridas de carbono/aramida. El material híbrido se ha elegido para absorber los impactos y minimizar las astillas en la zona de la cabina.

Para mejorar el acabado de la superficie de los patrones, estos se repasan, se rellenan y se impriman. Ahora estamos fabricando el utillaje, que esperamos tener terminado a mediados de marzo, tras lo cual podremos empezar a fabricar las piezas propiamente dichas.

Skyfly aspira a lograr un peso del fuselaje de sólo 35 kg. Esta estructura de bajo peso sólo es posible mediante el uso de estructuras de materiales compuestos ligeros que puedan mantener la resistencia a los choques y la solidez estructural necesarias. El fuselaje del avión consta de una carcasa principal construida en una sola pieza, con un morro y un cono de cola.

Controlador de vuelo

Embention cuenta con más de 15 años de experiencia en el desarrollo de sistemas de aviónica y controladores de motor de alto rendimiento para aeronaves eléctricas y EVTOL que cumplen las normas de certificación aeronáutica DO178C y DO254. Trabajan en estrecha colaboración con numerosos fabricantes líderes de EVTOL.

Dado que el Axe se está fabricando de acuerdo con las normas de certificación aeronáutica, el sistema de control de vuelo suministrado por Embention desempeña un papel clave en nuestro proceso de certificación, ya que su conformidad con DO178C y DO254 permite la certificación EVTOL para su integración en entornos UAM (Urban Air Mobility). Además, el sistema ha superado con éxito las pruebas ambientales según DO160 / MIL-STD-810 y dispone de datos MTBF, ATR (Acceptance Test Report) y otra documentación para su certificación.

Skyfly ha estado trabajando con Embention en la preparación y puesta a punto del sistema de control de vuelo con el fin de realizar simulaciones hardware in the loop. Esto significa que podemos hacer volar el avión en un entorno simulado antes de instalar el hardware en la aeronave.

Sistema de propulsión

El motor Geiger HPD50 tiene una potencia máxima de 70 kW en un motor que sólo pesa 15 kg. Aunque desde el exterior parece un único motor, en realidad hay dos motores independientes alojados en la carcasa que funcionan de forma independiente, accionando un único eje unificado. Esto se hace tanto por motivos de redundancia como para evitar la necesidad de un sistema coaxial, que añade peso, complejidad y vibraciones, además de reducir la eficiencia.

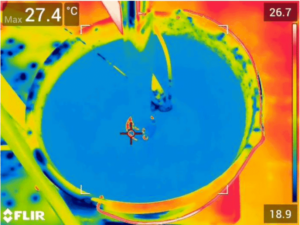

Algunas de las pruebas que se realizan como parte de nuestro paquete de certificación se han diseñado para demostrar la robustez del sistema cuando se enfrenta a fuertes lluvias. Para probarlo, Gieger ha ido un paso más allá: el motor, con sensores Hall, se fija a un trípode con un controlador de motor MC300 y se sumerge completamente en agua. El controlador del motor se alimenta a través de una fuente de alimentación EA-PSI-9080 y un BMS aguas abajo. La tensión de alimentación está ajustada a 60VDC.

A continuación, el motor se pone en marcha durante 30 minutos bajo el agua, lo que incluye pararlo y arrancarlo mientras está sumergido. Por último, se saca el motor del agua al aire libre y se deja funcionar otros 30 minutos para que se seque. Transcurridas 3 semanas, se vuelve a probar el motor para comprobar si se han producido cambios en su rendimiento.

Estas pruebas determinaron que el motor funciona sin interferencias bajo el agua. La medición de control con la cámara termográfica confirma que prácticamente no hay calentamiento físico; el agua tiene una temperatura inicial de 18 °C y una temperatura final de 19 °C al cabo de 30 minutos. La electrólisis no puede observarse. La prueba de funcionamiento después de tres semanas no mostró ningún cambio respecto a los valores nominales, y tampoco se detecta corrosión.

Por tanto, las pruebas han demostrado con seguridad que el motor puede funcionar fácilmente bajo el agua sin efectos nocivos.