Composites – Modèles complets

Le travail progresse bien chez Norco, la construction du fuselage, des ailes et des composants composites de l’Axe EVTOL étant déjà en cours.

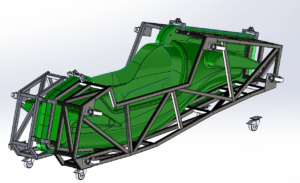

Comme le montre le schéma ci-dessous, l’outillage est construit à l’aide de modèles grandeur nature usinés par CNC, à partir desquels l’outillage sera moulé. L’outillage du fuselage est divisé verticalement, les stratifiés étant posés dans chaque moitié, ce qui permet de les durcir en une seule pièce.

Le fuselage, les revêtements des ailes et les jambes du train d’atterrissage sont fabriqués par infusion de résine, ce qui permet d’obtenir des pièces moulées à faible teneur en vides, reproductibles et légères, à un faible coût.

Le fuselage est construit en sandwich, avec des plis extérieurs en carbone et des plis intérieurs hybrides carbone/aramide. Le matériau hybride a été choisi pour absorber les chocs et minimiser les éclats dans la zone du cockpit.

Pour améliorer l’état de surface des motifs, ceux-ci sont polis, remplis et apprêtés. Nous sommes actuellement en train de fabriquer l’outillage, qui devrait être achevé à la mi-mars, après quoi nous pourrons commencer à fabriquer les pièces elles-mêmes.

Skyfly vise à atteindre un poids de fuselage de seulement 35 kg. Cette structure légère n’est possible que grâce à l’utilisation de structures composites légères qui conservent la résistance aux chocs et la solidité structurelle nécessaires. Le fuselage de l’avion se compose d’une coque principale construite en une seule pièce, avec un nez et un cône de queue.

Contrôleur de vol

Embention a plus de 15 ans d’expérience dans le développement de systèmes avioniques et de contrôleurs de moteur de haute performance pour les avions électriques et les EVTOL en conformité avec les normes de certification aéronautique DO178C et DO254. Ils travaillent en étroite collaboration avec de nombreux fabricants d’EVTOL de premier plan.

L’Axe étant fabriqué selon les normes de certification aéronautique, le système de commande de vol fourni par Embention joue un rôle clé dans notre processus de certification, car sa conformité aux normes DO178C et DO254 permet d’obtenir la certification EVTOL pour l’intégration dans les environnements UAM (Urban Air Mobility). En outre, le système a passé avec succès les tests environnementaux selon DO160 / MIL-STD-810 et dispose de données MTBF, ATR (Acceptance Test Report) et d’autres documents pour la certification.

Skyfly a travaillé avec Embention à la préparation et à la mise au point du système de commande de vol afin de réaliser des simulations matérielles en boucle. Cela signifie que nous pouvons réellement faire voler l’avion dans un environnement simulé avant que le matériel ne soit installé sur l’avion.

Système de propulsion

Le moteur Geiger HPD50 a une puissance de sortie de pointe de 70KW pour un moteur qui ne pèse que 15kg. Si, de l’extérieur, on a l’impression qu’il s’agit d’un seul moteur, il y a en fait deux moteurs indépendants logés dans le boîtier qui fonctionnent indépendamment l’un de l’autre et qui alimentent un seul arbre unifié. Il s’agit d’une part de redondance et d’autre part d’éviter le recours à un système coaxial, qui ajoute du poids, de la complexité et des vibrations, tout en réduisant l’efficacité.

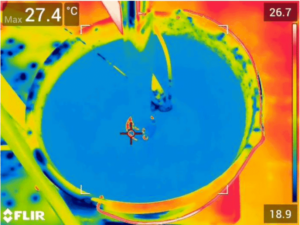

Certains des tests réalisés dans le cadre de notre programme de certification ont été conçus pour démontrer la robustesse du système en cas de fortes pluies. Pour le tester, Gieger est allé plus loin : le moteur, équipé de capteurs à effet Hall, est fixé à un trépied avec un contrôleur de moteur MC300, et entièrement immergé dans l’eau. Le contrôleur de moteur est alimenté par un bloc d’alimentation EA-PSI-9080 et un BMS en aval. La tension d’alimentation est réglée sur 60VDC.

Le moteur est ensuite mis en marche pendant 30 minutes sous l’eau, y compris l’arrêt et le démarrage pendant l’immersion. Enfin, le moteur est sorti de l’eau pour être mis à l’air libre et fonctionner pendant 30 minutes supplémentaires pour sécher. Après trois semaines, le moteur est à nouveau testé pour vérifier si ses performances ont changé.

Ces tests ont permis de déterminer que le moteur fonctionne sans interférence sous l’eau. La mesure de contrôle avec la caméra thermique confirme qu’il n’y a pratiquement pas de réchauffement physique ; l’eau a une température de départ de 18°C et une température finale de 19°C après 30 minutes. L’électrolyse ne peut être observée. L’essai de fonctionnement après trois semaines n’a montré aucun changement par rapport aux valeurs nominales, et aucune corrosion ne peut être détectée non plus.

Les tests ont donc montré avec certitude que le moteur peut fonctionner sous l’eau sans problème.